Pourquoi le marquage laser?

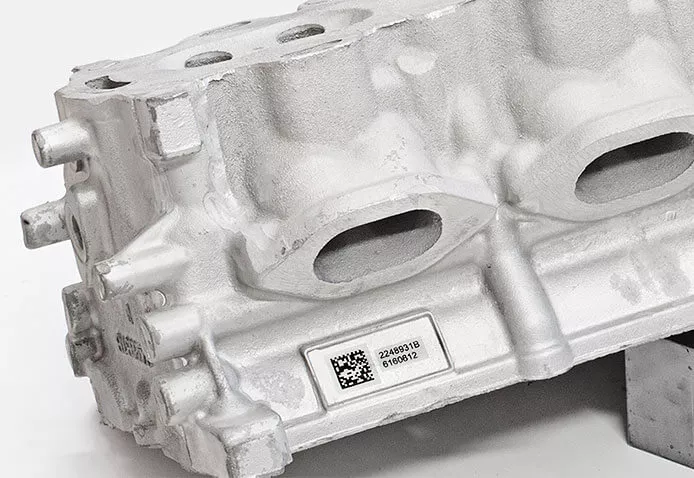

Le métal est le matériau le plus souvent marqué au laser. L’ensemble de la chaîne d’approvisionnement automobile se compose principalement de produits métalliques. De même, dans le domaine de l’hydraulique et du médical, de nombreux composants sont métalliques. La demande à laquelle le marquage laser répond le plus souvent est celle de la traçabilité. Cela nécessite le marquage de codes d’identification, le plus souvent des codes QR et des DataMatrix. Les marqueurs laser LASIT et le logiciel propriétaire FlyCAD permettent de créer des codes d’une extrême polyvalence. Le logiciel est facile à utiliser et permet une gestion automatique des données, en se connectant directement au système MES-ERP du client. Les marqueurs laser LASIT peuvent également intégrer un système de vision pour la vérification et le classement des codes marqués. Au sein d’un poste de la chaîne de production, la traçabilité de ses produits est assurée par un haut niveau d’automatisation et d’expertise.

Les lasers de marquage effectuent des usinages à haut contraste et à grande vitesse sur tous les types de métaux, même si ceux-ci ont subi des usinages post-production ou des interventions invasives (voir «Sablage pour les composants moulés»). Le marquage dont nous parlons est également défini comme DPM (c’est-à-dire le marquage direct des pièces) car il est effectué directement sur le composant, en évitant les étiquettes ou les plaques.

Lasers pour le marquage des métal

Le laser MOPA peut réaliser des marquages colorés sur l’acier et des marquages noirs sur l’aluminium anodisé. La possibilité de contrôler ses paramètres avec une plus grande agilité en fait un laser plus polyvalent et idéal pour ceux qui recherchent des marquages esthétiques d’un certain type. Le marquage au laser est moins sujet à la corrosion (en raison de l’apport limité de chaleur). Les bords de la gravure au laser présentent de légères traces de brûlure.

Le laser Picoseconde est un laser qui permet d’obtenir des marques impalpables et inaltérables sur le métal. Il s’agit donc du laser le mieux adapté au travail médical. Le point le plus petit concentre l’énergie en un seul point, ce qui permet d’obtenir une meilleure qualité. C’est également le premier choix pour les applications qui subissent des traitements post-marquage, tels que les cycles de passivation citrique ou nitrique.

Découvrez nos lasers à fibre

PROCÉDÉS DE MARQUAGE SUR MÉTAL

Recuit

Marquage laser de surface

Gravure laser pré-sablage

Marquage laser blanc

Décapage de peinture

Gravure

Sur quels métal le marquage au laser est-il effectué ?

- Acier inoxydable

- Aluminium

- Aluminium anodisé

- Métaux trempés

- Aciers alliés

- Aciers à très haute vitesse

- Titane, alliages de titane

- Carbures

- Laiton

- Cuivre

- Métaux précieux (argent, or, etc.)

- Métaux revêtus

Marquage laser sur acier inoxydable

Marquage laser de codes 2D sur métaux

Dans le monde industriel, le laser de marquage est principalement utilisé pour la traçabilité. Par conséquent, les marqueurs laser sont destinés à une ligne de production dans laquelle un DMC ou un numéro de série sont les protagonistes.

Aussi bien pour les lasers d’intégration que pour les automatismes industriels, LASIT a acquis une grande expérience dans le marquage et la vérification des codes 2D sur tous types de métaux, notamment pour les composants automobiles, oléodynamiques (plaques), électroménagers et de robinetterie, de fusion et médicaux.

Marquage ou gravure ? Quelle est la différence ?

Toutes les méthodes de marquage ou de gravure au laser ont un point commun : le faisceau laser est pulsé et libère de l’énergie à des intervalles spécifiques. Ce qui change, c’est la vitesse et l’espacement, qui déterminent la distance entre une impulsion et une autre.

Dans le cas du marquage, le laser fait fondre le matériau par la chaleur et modifie sa forme pour imprimer un code ou une marque permanente. La gravure au laser, quant à elle, vaporise le matériau. Pour ce faire, le laser doit être suffisamment puissant pour vaporiser le matériau en quelques millisecondes et le matériau à marquer doit avoir une température de sublimation appropriée. Le faisceau laser pénètre plus profondément dans la surface et élimine les couches supérieures en les sublimant, c’est-à-dire en passant directement de l’état solide à l’état gazeux. Cette différence n’est pas évidente pour beaucoup, mais pour les experts en marquage laser, elle est importante.

Découvrez la précision qui fait la différence

Téléchargez la brochure pour découvrir en détail nos solutions de technologie laser industrielle.