“Nous avons choisi LASIT il y a quelques années et nous sommes pleinement satisfaits des machines de marquage laser que nous utilisons. Le service client est toujours disponible. La haute qualité de leurs composants fait de ce fournisseur un excellent partenaire pour notre entreprise."

Mirko CalviProduction Specialist BREMBO

"J’ai connu LASIT il y a environ 9 ans et, depuis, je continue de collaborer avec eux pour développer de nouvelles machines à intégrer dans nos processus de production. Notre volonté de poursuivre notre collaboration avec LASIT repose sur la qualité, la fiabilité et l’automatisation de leurs produits. Derrière un produit, il y a une entreprise à succès avec des personnes toujours prêtes à relever de nouveaux défis."

Andrea de Danieli Engineering ManagerMANFROTTO

"Je ne peux dire que du bien de Lasit. J’ai rencontré un problème par rapport à un équipement avec un laser installé, brillamment résolu grâce aux indications qui m’ont été envoyées. Même si je n’avais pas suivi personnellement cette installation, les indications ont été claires et tout a été extrêmement simple."

Franco ToffoloProduct Manager ELECTROLUX

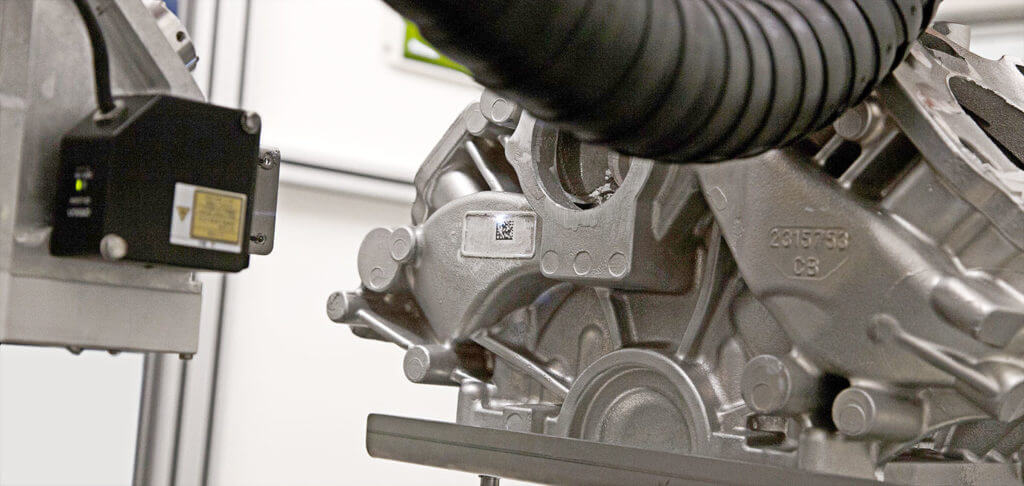

"Le système technique des machines Lasit est parfait pour les composants automobiles. L’assistance de l’équipe qualifiée de Lasit est fournie avec chaque machine spécifique."

Ricardo Benjamin MartinezMechanical Engineer AMERICAN AXLE & MANUFACTURING

"Nous avons rencontré LASIT alors qu'il n'était encore qu'un petit artisan; nous avons vécu avec LASIT son chemin de croissance exponentielle en quelques années et apprécié la grande capacité de transformation, d'innovation et de proposition de solutions «ad hoc» pour le client."

Gabriele RavelliSenior Purchasing Manager BERETTA

Précédent

Suivant