Souhaitez-vous connaître les solutions LASIT pour votre secteur?

Téléchargez le catalogue et demandez un conseil gratuit avec un de nos experts.

En soumettant ce formulaire, vous acceptez les nôtres privacy.

Les fonderies sont à la base de la production de presque tous les secteurs industriels. Elles fournissent pratiquement tous les types d’usines produisant des composants métalliques, de toutes tailles et de tous types. Analysons plus spécifiquement les secteurs qui sont concernés et la place du marquage laser dans cette industrie importante.

La fonderie joue sans aucun doute un rôle central dans le secteur de l’automobile. Tous les composants structurels du moteur, du châssis, des composants de transmission et du système de freinage proviennent de fonderies. Ils sont réalisés avec des alliages ferreux (fonte et acier).

En plus des alliages ferreux, des pièces sont également moulées avec des alliages non ferreux. Et plus particulièrement des alliages d’aluminium et de magnésium. Ils sont utilisés pour la fabrication des éléments structurels de la voiture (moteur, boîtes de vitesses, système de direction, roues), mais aussi pour la carrosserie. De plus, de nombreux accessoires (comme par exemple les poignées de porte) sont en zamak (alliage de zinc, aluminium, cuivre, magnésium).

Même le secteur de la moto ne peut se passer de pièces moulées, réalisées principalement avec des alliages de métaux non ferreux comme l’aluminium mais aussi en fonte, qui sont largement utilisées pour fabriquer le « cœur » de la moto : le moteur et le châssis. L’utilisation de pièces moulées en aluminium et en zamak est également répandue pour de nombreux composants accessoires tels que, par exemple, des parties du châssis, des leviers, des feux.

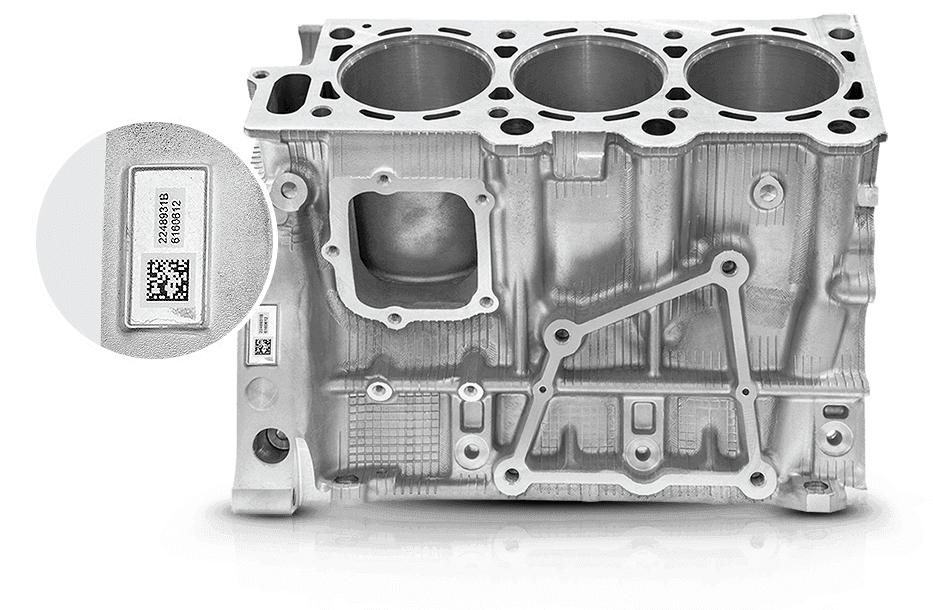

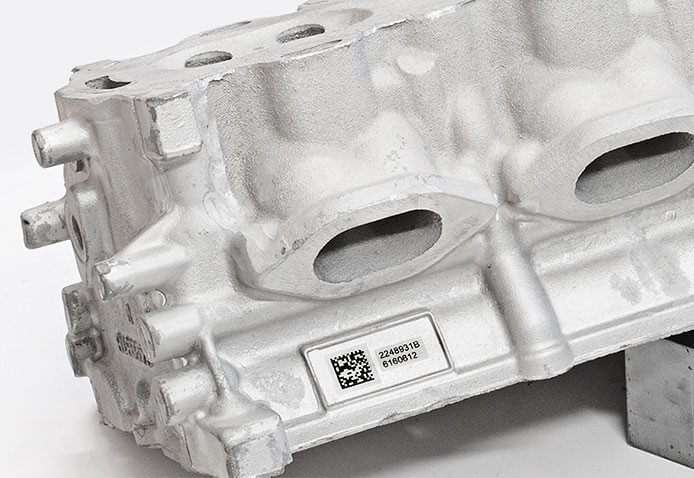

Tous les composants des véhicules possèdent des codes de traçabilité. L’automobile est probablement le secteur industriel pour lequel cela revêt le plus d’importance. Chaque composant est marqué d’un code d’identification. Ce code contient toutes les informations pertinentes pour le fabricant : lot, date et heure de production, lieu et usine d’origine. Ceci est essentiel pour garantir la qualité et pour pouvoir intervenir rapidement en cas de panne. Les codes dont nous parlons sont généralement bidimensionnels. Dans le secteur de la fonderie ils le sont toujours. Dans la plupart des cas, des codes DataMatrixsont utilisés car ils présentent certains avantages que nous analyserons plus tard.

Les avions modernes fonctionnent avec de puissants moteurs à propulsion à l’intérieur desquels les composants fondamentaux sont fabriqués avec des pièces moulées en alliage d’acier produites avec la technologie de moulage à la cire perdue. D’autres pièces moulées en alliages d’acier, d’aluminium et de magnésium sont présentes dans des parties importantes d’aéronefs et d’hélicoptères.

Nous avons vu déjà vu des composants moulés sous pression dans les rues des villes à maintes reprises. En nous concentrant un peu, nous pouvons retrouver l’emplacement de ces composants qui, s’ils ne sont pas des attractions touristiques, sont fondamentaux pour la sécurité et le fonctionnement urbain. Les plaques d’égout permettent des transits en toute sécurité, couvrant les accès aux réseaux souterrains d’électricité, de gaz, d’eau et d’assainissement. Les lampadaires illuminent les rues, les places et les parcs et sont souvent aussi des éléments décoratifs. Vous avez également très certainement déjà trouvé un banc dans un parc public sur lequel vous vous êtes assis pour vous reposer. Ceux-ci sont constitués de pièces moulées en fonte.

Poêles, chaudières, baignoires sont indispensables pour rendre une maison confortable et pour se détendre après une longue journée de travail. Tous ces éléments n’existeraient pas sans l’industrie de la fonderie, qui, même indirectement, assure notre bien-être domestique. Et de nombreux appareils électroménagers utilisés dans nos maisons ne pourraient pas être fabriqués sans l’utilisation de pièces moulées, que l’on retrouve dans les plaques de cuisson, les réfrigérateurs, les machines à laver et de nombreux petits autres appareils que nous utilisons au quotidien.

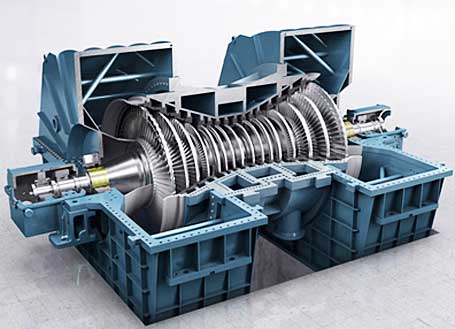

L’énergie électrique ne peut se passer de pièces moulées, qui sont principalement réalisées en fonte ou alliage d’acier. Qu’ils proviennent de sources renouvelables (eau et vent) ou de combustibles fossiles, les systèmes de ce secteur ne peuvent pas être fabriqués sans composants moulés sous pression. C’est à travers les roues de turbine (pièces moulées en acier) ou la chaîne de transmission de mouvement (pièces moulées en fonte) que la propulsion de l’eau (pour les centrales hydroélectriques), de la vapeur (pour les centrales thermoélectriques) ou du vent (pour les éoliennes) est transmise aux générateurs de courant.

Souhaitez-vous connaître les solutions LASIT pour votre secteur?

Téléchargez le catalogue et demandez un conseil gratuit avec un de nos experts.

En soumettant ce formulaire, vous acceptez les nôtres privacy.

Maintenant que nous avons vu que les moulages sous pression font vraiment partie intégrante de notre vie quotidienne, examinons cette technologie d’un peu plus près. Comment ces composants sont-ils fabriqués ? Quels sont les processus concernés ?

Les fonderies produisent des produits métalliques (appelés pièces moulées) de forme, de taille et de caractéristiques physico-chimiques bien définies grâce à un processus de production simple et efficace.

Dans une fonderie, le métal fondu (constitué d’alliages ferreux ou non ferreux) est coulé directement dans des moules en sable ou des moules métalliques (généralement en acier) qui reproduisent en négatif la géométrie de la pièce à réaliser, à l’intérieur de laquelle le métal se solidifie. Les matériaux dont sont constituées les différentes parties du moule sont toujours des métaux avec des points de fusion plus élevés que le matériau injecté, comme par exemple l’aluminium. Une fois refroidie, la pièce moulée est extraite du moule et soumise à des opérations de finition.

La pression d’injection du matériau fondu peut varier en fonction du poids de la pièce à obtenir, mais également du type de matériau à fondre utilisé. Il est important que la pression reste constante pendant toute la durée du processus de fusion, c’est-à-dire jusqu’à ce que la pièce soit devenue solide. En attendant, des presses hydrauliques assurent la fermeture parfaite et complète du moule : une fois la pièce solidifiée, les presses permettent aux deux demi-moules de s’ouvrir pour pouvoir extraire la pièce moulée sous pression. Les pièces moulées peuvent être fournies au client brutes, comme si elles venaient de sortir du processus de fonderie, ou transformées. Les fonderies qui proposent également des services de traitements mécaniques livrent au client une pièce moulée prête à être montée sur d’autres composants, comme par exemple un piston sur un moteur,ou un disque de frein dans un système de freinage.

Dans certains cas, les fonderies produisent des pièces moulées, à partir d’un catalogue, qui peuvent être vendues directement au consommateur final : c’est le cas des radiateurs, des grilles, des plaques d’égout, du mobilier urbain, des conduits de fumée, des ustensiles de cuisine.

La fonderie de pièces moulées est aussi communément appelée fonderie de deuxième fusion, car seules des opérations de refusion des produits des industries métallurgiques primaires sont effectuées à l’intérieur des fours (fonte et alliages non ferreux avec des lingots obtenus à partir de la réduction de minerais ou produits par récupération de ferraille) ainsi que, dans le cas des fonderies de métaux ferreux, de ferraille. C’est justement la particularité de leur processus de production qui fait des fonderies un élément central de la transition vers l’économie circulaire.

La production de composants en aluminium moulé sous pression est automatisée et informatisée, elle se prête donc à une productivité élevée. Le contrôle constant du processus de fusion garantit la meilleure qualité possible des pièces moulées sous pression et maximise l’ efficacité de production des usines.

Grâce aux normes technologiques et de qualité élevées atteintes aujourd’hui par les équipements et les machines, les pièces produites par moulage sous pression garantissent des tolérances dimensionnelles minimales et de meilleures finitions de surface que les autres processus de fonderie.

Au cours des dernières années, le pourcentage de matériaux recyclés utilisés pour remplacer la matière première vierge n’a cessé d’augmenter. En Italie, une attention particulière a été accordée à ce sujet et à l’écologie du système. Aujourd’hui, 75 % des matériaux de la fonderie italienne sont recyclés, pour toutes les fonderies qui sont équipées d’un four électrique.

Les déchets de production sont également réutilisés dans le processus : 95 % des déchets de terre produits dans la fonderie esont réutilisés en tant que matière première, remplaçant le sable et la terre provenant des activités minières. Enfin, 95 % de l’eau utilisée pour refroidir les fours est récupérée et réutilisée. Un système parfaitement circulaire, qui fait des fonderies des entreprises écologiques.

Le marquage laser intervient aujourd’hui dans le processus de moulage sous pression avant le sablage et le grenaillage. Il y a quelques années cela était encore impossible, car de tels processus invasifs endommageaient le résultat de la gravure au laser et le code était illisible. Les codes de traçabilité qui sont le plus souvent marqués sont les codes DataMatrix. Ce sont des codes bidimensionnels qui présentent d’innombrables avantages par rapport à leurs équivalents unidimensionnels, c’est-à-dire les codes à barres. Tout d’abord, les codes DataMatrix peuvent contenir plus de 2000 caractères d’information. Pour avoir un rendement équivalent, un code à barres devrait avoir une taille peu pratique qui ne permettrait pas une lecture aisée du code et sa réalisation coûterait trop cher. Ecrire toutes ces informations dans le DataMatrix, c’est pouvoir suivre avec un seul code : le lot de production, le lieu, la date et l’heure de traitement, les informations de la base de données clients. Le type de DataMatrix utilisé est un code ECC 200 qui suit la norme AIM DPM. En effet, les codes marqués au laser sont appelés DPM qui signifie Direct Part Marking (marquage direct de pièces). Le marquage laser a lieu directement sur la pièce moulée sous pression.

Un autre avantage du DataMatrix est sa capacité de correction d’erreur. Il est lisible même s’il est endommagé à 30 %. Cette caractéristique des composants moulés sous pression revêt une importance particulière car c’est un risque que nous courons avec les processus invasifs de grenaillage et de sablage. Le DataMatrix peut être de très petite taille lorsqu’il est fabriqué avec le laser. Une autre information importante est que le DataMatrix est lisible avec un contraste allant jusqu’à 20 %. Ceci est fondamental dans le secteur de la fonderie, où des processus invasifs tels que le sablage et le grenaillage pourraient l’endommager. Chez LASIT, nous avons développé une stratégie pour surmonter ce problème. Aujourd’hui, après des années de Recherche et Développement, nous sommes capable de marquer le code 2D directement sur le composant qui vient de sortir du moule. Cela le rend traçable tout au long du voyage et le code reste lisible même après le sablage. Nous explorerons ce sujet et bien plus encore lors de notre événement dédié aux fonderies : LASIT LIVE – Marquage de pièces moulées sous pression, qui se tiendra du 12 au 14 mai. Pour la première fois, nous ouvrirons les portes de nos Laboratoires de Test Laser pour montrer nos découvertes au public lors de rencontres dédiées avec chaque participant.

As-tu aimé cet article?

Partagez-le sur

LASIT Sistemi e Tecnologie Elettrottiche S.p.A.

Via Solferino 4

80058 – Torre Annunziata (NA)

P.Iva 02747991210

C.F 01803670643

Copyright © 2024