Marquage laser sur différents types de verre

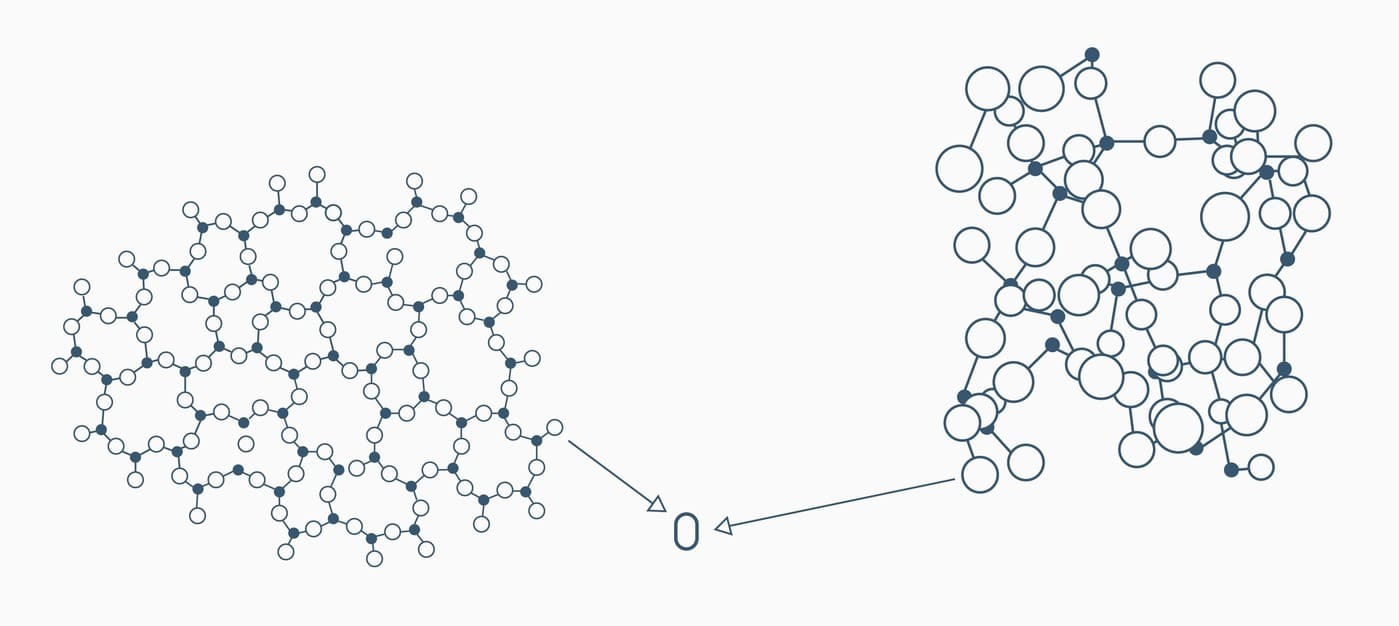

Le verre est un matériau d’origine naturelle, composé principalement de silice (SiO2). Il s’agit d’un solide amorphe et ses atomes sont donc rigides comme dans un cristal mais désordonnés comme dans un liquide, et ils peuvent donc être assimilés à des liquides sous-refroidis de très haute viscosité.

La plupart des verres disponibles dans le commerce ne sont pas uniquement composés de silice ; d’autres composés sont ajoutés à ce matériau, ce qui modifie les propriétés du verre et le rend apte à différentes utilisations.

Cependant, l’ajout de substances à la composition modifie la « laserabilité » du matériau.

Le verre industriel a une structure plus uniforme et se prête donc mieux au traitement au laser. Le verre artisanal, quant à lui, se prête moins bien au traitement au laser. Dans ce cas, c’est précisément le travail artisanal qui peut entraîner des incohérences dans la composition et la structure, telles que des micro-fractures qui, sous l’effet de la chaleur générée par le laser, peuvent briser le verre.

Transparence, compacité et homogénéité structurelles, inertie chimique et biologique totale, imperméabilité aux liquides, gaz, vapeurs et micro-organismes, inaltérabilité dans le temps, stérilisabilité et parfaite compatibilité écologique grâce à la possibilité de recycler à l’infini. Ce sont les caractéristiques intrinsèques exceptionnelles du verre, entièrement composé de substances naturelles.

Le verre se caractérise par sa faible tolérance à la dilatation thermique. Lorsque le verre est soumis au laser, des fractures sont produites au niveau microscopique, ce qui entraîne une marque ou une coupure.

Selon le type de verre, le processus de marquage peut se dérouler de différentes manières.

- Verre sodocalcique :

Le verre sodocalcique est le type de verre le plus courant. Utilisé dans la production de fenêtres, de bouteilles, d’objets en verre et d’autres objets de la vie quotidienne, il se prête bien au traitement au laser.

Sur ce type de verre, le marquage est réalisé par la génération de milliers de micro-fractures à la surface du verre. Le choc thermique provoque la dilatation du verre qui, étant un matériau rigide, se brise. Le résultat est un marquage opaque avec un aspect satiné, tout à fait similaire à l’usinage par des méthodes traditionnelles, mais à un coût bien moindre.

Des exemples d’applications se trouvent dans l’industrie de la décoration (décoration de verres et de vaisselle en verre, de vitres, de verre d’intérieur en général), dans l’industrie automobile (gravure de codes d’identification sur le verre des voitures), dans la production de verrerie de laboratoire (gravure d’échelles graduées).

- Verre de quartz

Le verre de quartz est obtenu par fusion du quartz au lieu de la silice. Il se caractérise par une résistance élevée à la température, une excellente transmissibilité optique et une grande résistance à la corrosion.

Le traitement du verre de quartz par laser CO2 se fait par fusion superficielle. La fusion du matériau modifie la structure en treillis du verre, changeant la réfraction de la lumière par rapport au reste de la surface, ce qui donne un signe reconnaissable.

- Verre borosilicaté

Le verre borosilicaté, également connu sous le nom commercial de Pyrex, est obtenu en ajoutant des minéraux tels que le bore à la silice ainsi qu’à d’autres composés. La réaction chimique qui en résulte produit un verre présentant une excellente résistance à la dilatation thermique. C’est pourquoi il est largement utilisé dans la production de vaisselle et de produits de boulangerie. Le verre borosilicaté peut être marqué à l’aide d’un laser CO2.

Avantages du laser sur verre par rapport à d’autres technologies :

La gravure du verre au laser est un processus extrêmement efficace qui s’est avéré économiquement viable tant pour les petites séries que pour la production de masse.

Une telle gravure :

- résiste à l’usure, mais aussi à la corrosion et au contact de substances agressives, telles que les détergents concentrés ou les acides.

- Les coûts sont faibles car il n’y a pas de consommables (sprays, encre, pâtes, etc.).

- Rapidité, même en cas de changement de format : vous pouvez marquer différents produits sans temps d’arrêt.

- Haute définition, même pour les très petites marques.

Par rapport à un procédé tel que le sablage du verre ou la gravure mécanique :

- La gravure laser n’a pas de limites de conception : le sablage est moins précis que la gravure laser et ne permet pas de créer des détails fins.

- Le processus est plus rapide : Le sablage prend plus de temps que la gravure au laser.

Types de laser : UV, CO2 et Picoseconde

L’interaction entre les lasers et le verre est influencée par la longueur d’onde du laser et la durée de l’impulsion. Les lasers picosecondes sont idéaux pour les applications de haute précision.

Laser picoseconde et verre

Les lasers picosecondes génèrent des impulsions laser extrêmement courtes, avec des durées d’impulsion de l’ordre de la picoseconde.

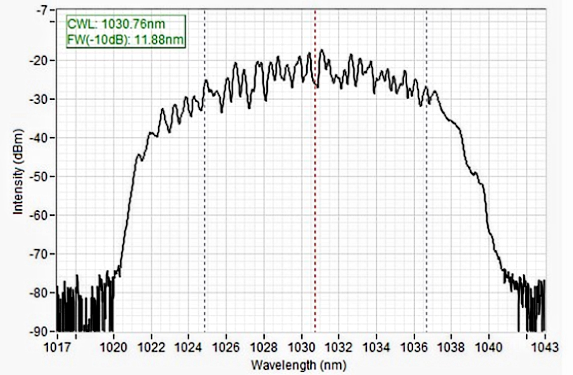

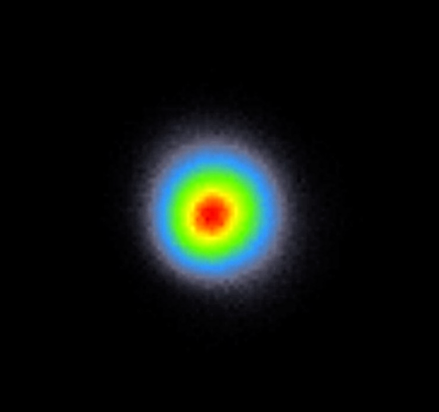

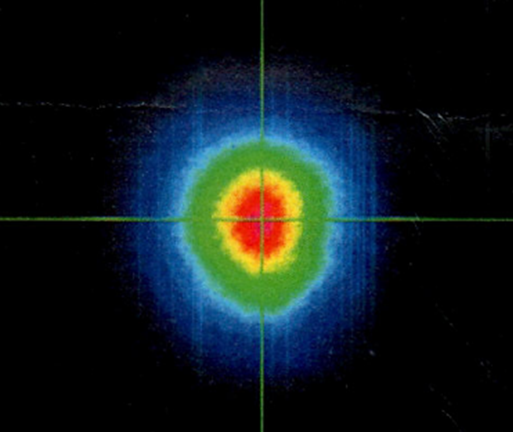

Ils se caractérisent par une longueur d’onde de 1030 nm et une circularité du spot de plus de 96 %. Chaque impulsion a une durée de 1,9 ps et une énergie maximale de 26,4 μJ. En mode « rafale », il peut délivrer des impulsions à très haute énergie (plus de 230-250 μJ à 200 kHz)

Lorsque ces impulsions frappent le verre, l’énergie concentrée dans un laps de temps aussi court crée une interaction très intense avec le matériau.

L’énergie du laser est suffisante pour rompre les liaisons chimiques dans le verre, créant ainsi de petites cavités ou incisions.

Contrairement aux lasers à plus grande longueur d’onde, les lasers picosecondes génèrent un échauffement minimal du matériau environnant, car l’énergie est concentrée dans un court laps de temps. Cela réduit le risque de dommages thermiques sur le verre, ce qui rend les lasers picosecondes idéaux pour les applications de marquage et d’usinage de précision.

Laser CO2 et verre

Les lasers CO2 émettent un rayonnement d’une longueur d’onde de 10 600 nanomètres et d’une circularité de plus de 90 %, qui se situe dans la région de l’infrarouge lointain. Lorsque ce rayonnement atteint le verre, il est absorbé par le matériau, ce qui provoque un réchauffement de la surface. L’interaction entre le laser CO2 et le verre peut entraîner :

Fusion et ablation : Sous l’effet de la chaleur, le verre peut fondre ou se détacher de la surface. Les lasers CO2 conviennent donc à la découpe et à la gravure du verre, mais ils peuvent être moins précis que les lasers picosecondes en termes de détails de traitement.

Augmentation de la propagation de la chaleur : Les lasers CO2 génèrent une plus grande propagation de la chaleur dans le matériau que les lasers picosecondes, ce qui peut augmenter le risque de créer des fractures indésirables ou des dommages thermiques sur le verre.

Laser UV et Verre

Les lasers UV fonctionnent à des longueurs d’onde beaucoup plus courtes, généralement entre 100 et 400 nm, avec une circularité supérieure à 98 %. Lorsque ce rayonnement touche le verre, il peut provoquer des phénomènes de photoablation, similaires aux lasers picosecondes, mais à une échelle plus grossière.

Essais expérimentaux comparant UV, PICO et CO2

Les tests ont été effectués en marquant le même dessin (logo Lasit) sur un verre conventionnel avec les paramètres de marquage optimaux pour chaque système/source optique.

Les types de sources utilisées sont les suivants : CO2, UV et fibre (Pico avec mode rafale).

Les mesures prises et les images capturées ont été obtenues à l’aide d’un microscope panfocal :

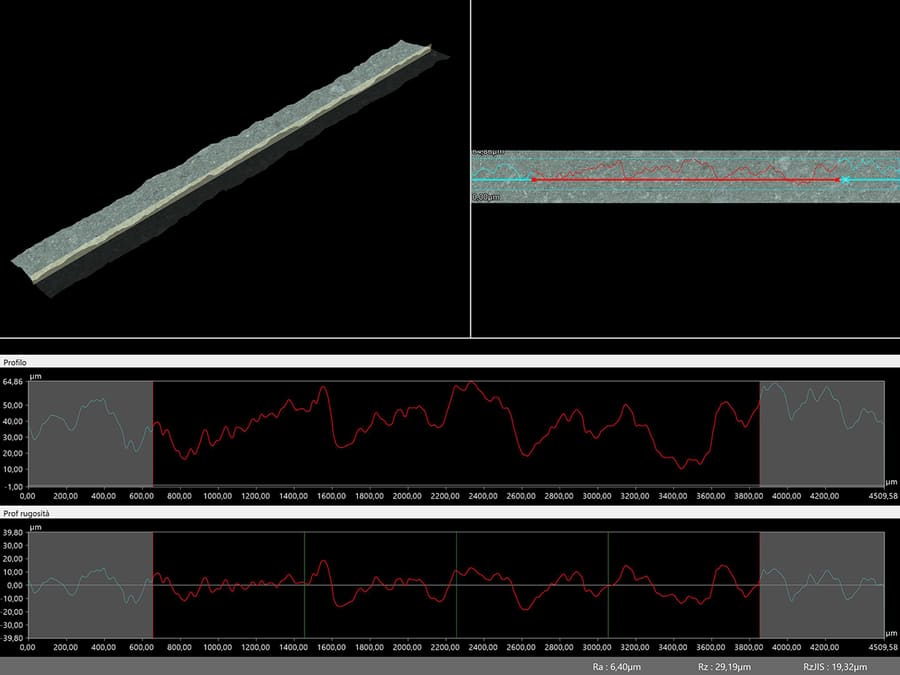

CO2

Marquage superficiel

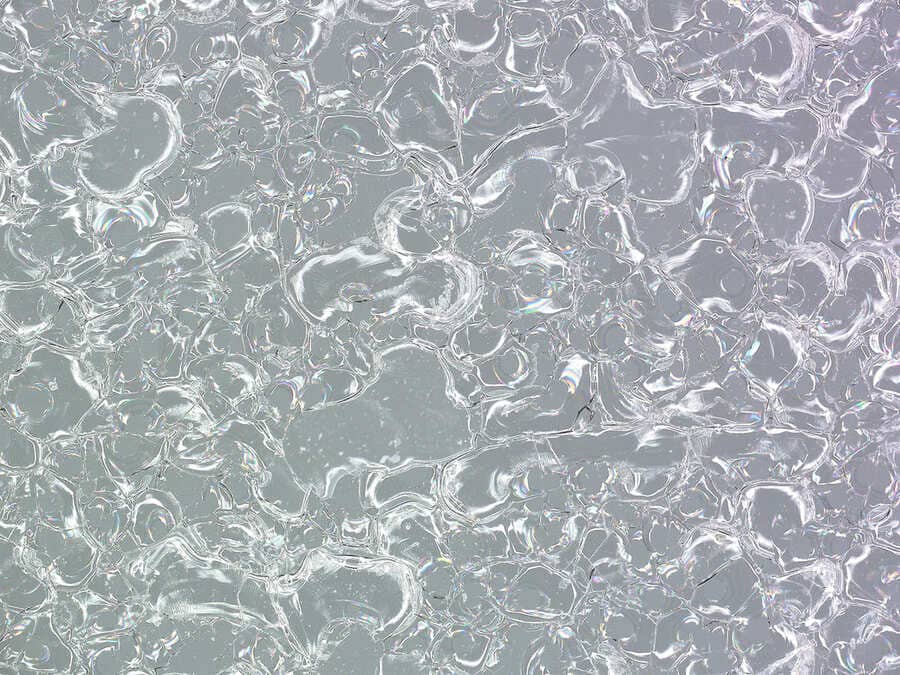

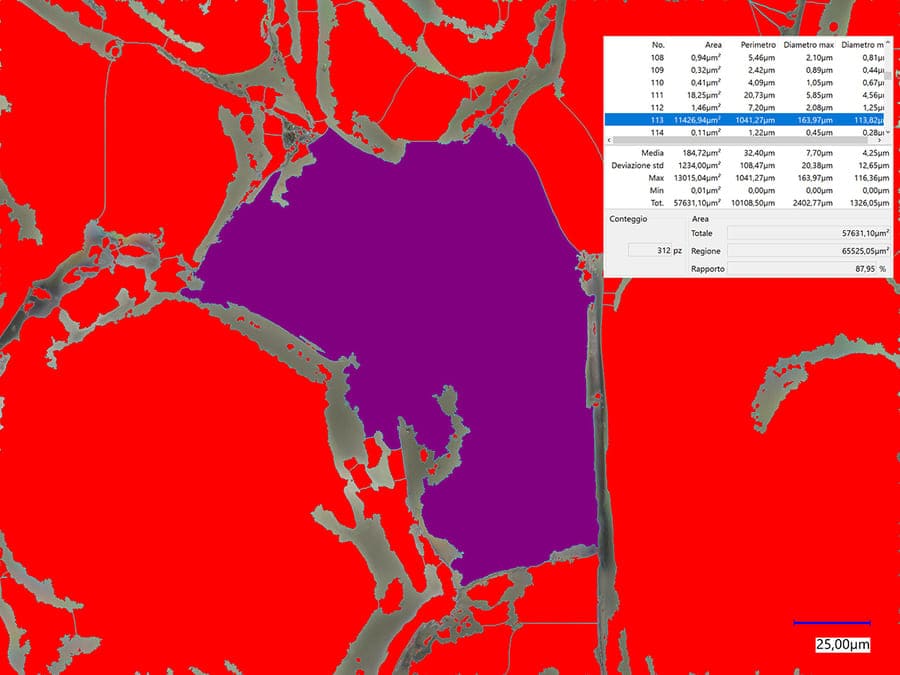

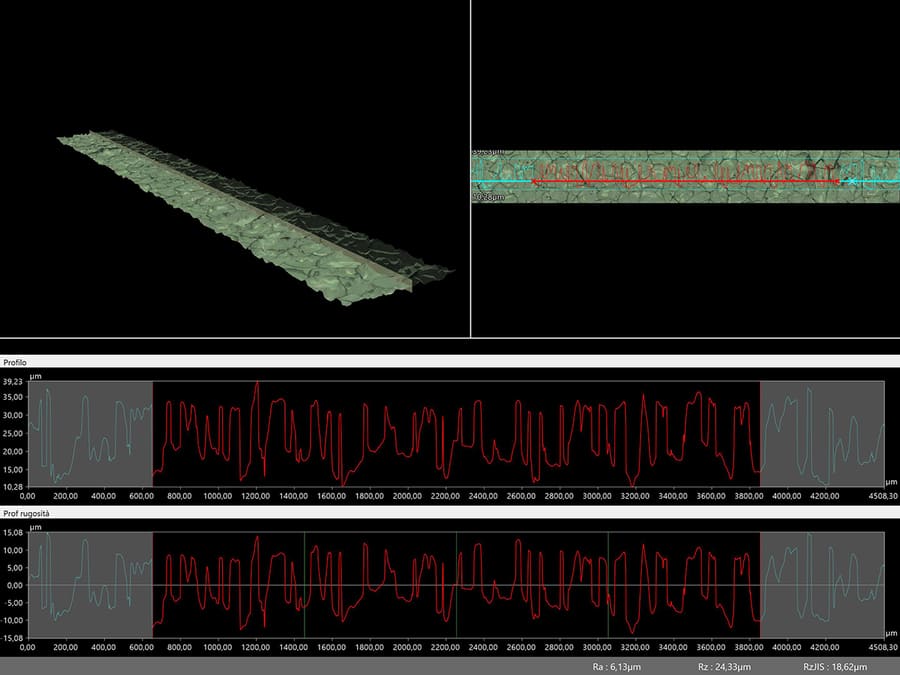

Description des résultats expérimentaux co2

Dans le cas de la source de CO2, cela se traduit par un marquage caractérisé en général par une faible définition et une forte rugosité (Ra=6um et Rz=24um).

En particulier, on constate que les détails des petites sections sont à peine visibles, de sorte que ce type de source n’est pas recommandé pour réaliser des marquages avec de petits détails minutieux.

Cela est dû à la taille plus importante du spot laser et de la granulométrie sur la surface usinée, qui présente de gros grains (d’environ 11500 um2).

En outre, en raison précisément de la grande taille des spots et des grains, il n’est pas possible d’effectuer des marquages internes sur le matériau.

Toutefois, ce type de marquage présente l’avantage d’avoir une grande portée et profondeur de champ et un temps de marquage réduit.

| Propriétés | Résultat (1 est le moins bon, 3 est le meilleur) |

| Définition du marquage | ☆ |

| Finition de la surface | ☆ |

| Taille du spot laser | ☆ |

| Taille des grains | ☆ |

| Profondeur de champ | ☆ ☆ ☆ |

| Taille du plan de marquage | ☆ ☆ ☆ |

| Temps de marquage | ☆ ☆ ☆ |

| Marquage blanc à l’intérieur du matériau | NON |

| Marquage sombre à l’intérieur du matériau | NON |

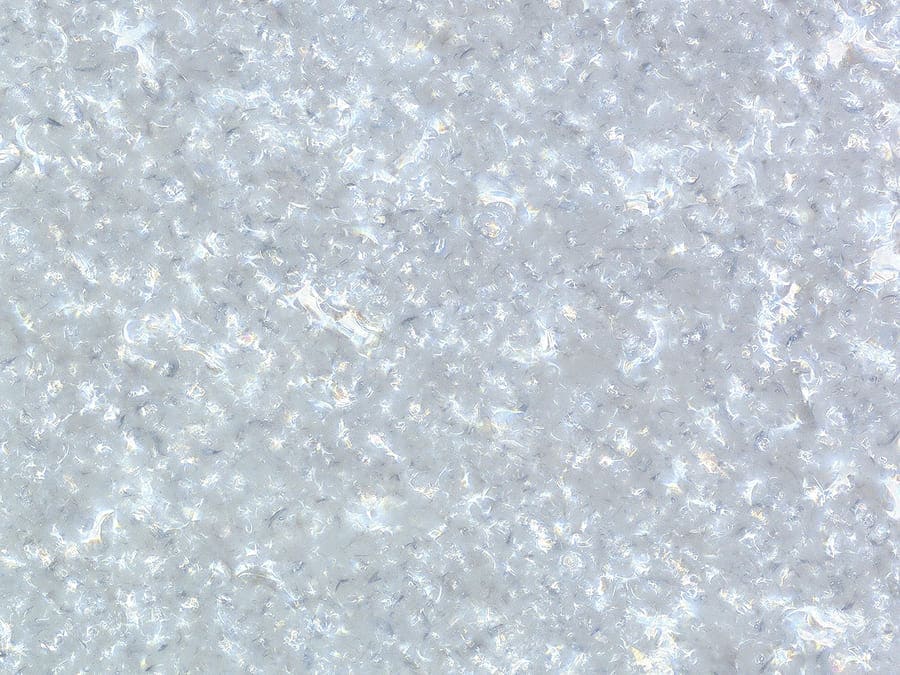

UV

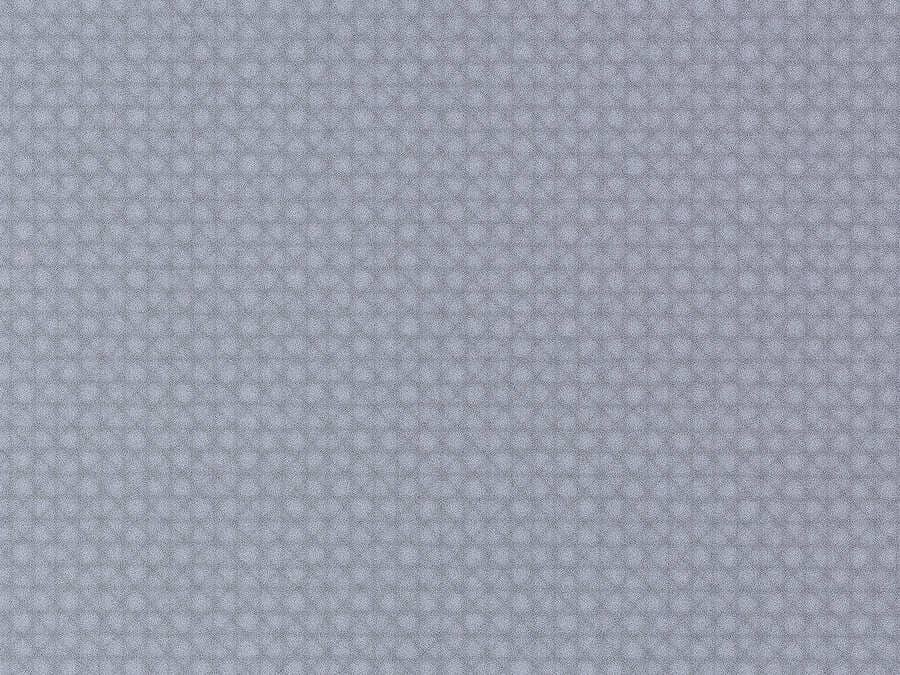

Marquage superficiel

Marquage interne

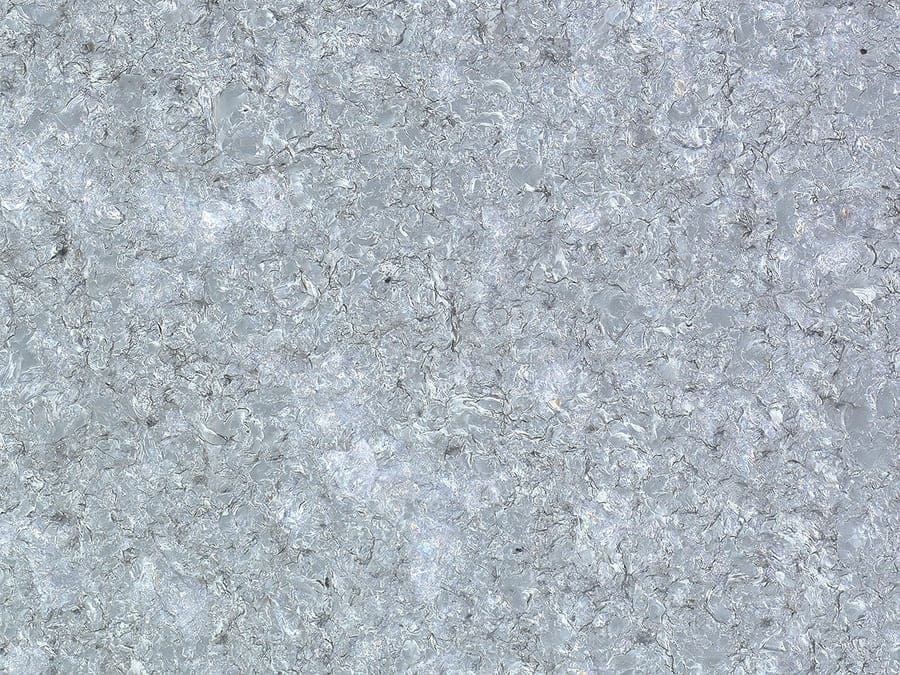

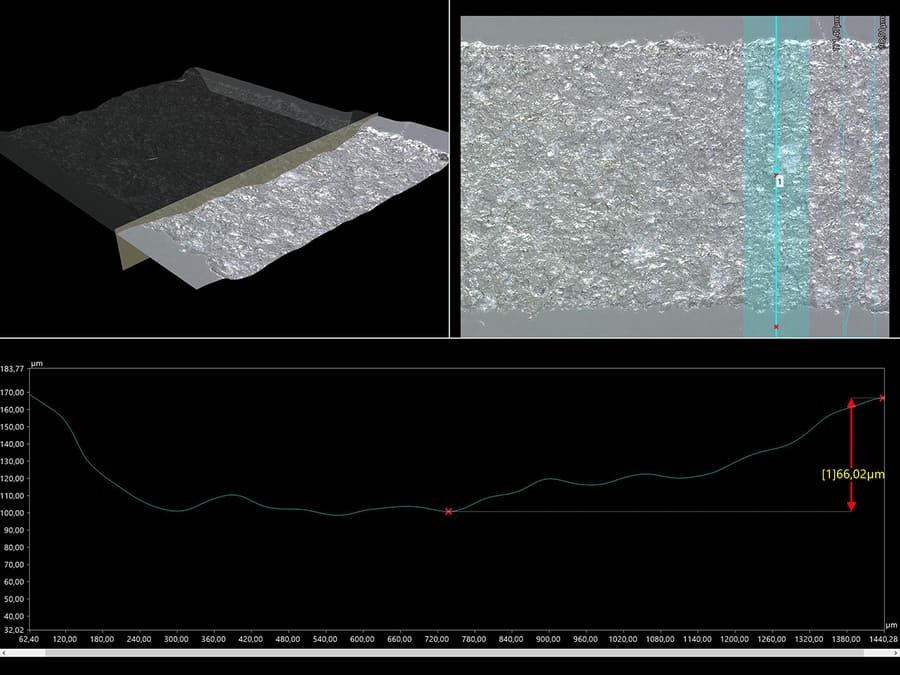

Description des résultats expérimentaux uv

Dans le cas de la source de UV, cela se traduit par un marquage caractérisé en général par une bonne définition et une forte rugosité (Ra=6um et Rz=26um).

En particulier, on constate que les détails des petites sections sont clairement visibles, de sorte que ce type de source peut être utilisé pour des marquages comportant des détails petits et minutieux.

Cela est possible grâce à la taille réduite du spot laser et à l’uniformité de la granulométrie sur la surface usinée.

La réactivité du matériau avec ce type de source étant élevée, une plus grande profondeur du profil marqué est généralement observée (dans les tests jusqu’à 66um).

En outre, avec ce type de source, il est possible de faire des marques dans le matériau, qui sont bien définies et uniformes.

En outre, ce type de marquage présente l’avantage d’une grande plage de travail et d’une grande profondeur de champ.

| Propriétés | Résultat (1 est le moins bon, 3 est le meilleur) |

| Définition du marquage | ☆☆ |

| Finition de la surface | ☆ |

| Taille du spot laser | ☆ |

| Taille des grains | ☆☆ |

| Profondeur de champ | ☆ ☆ ☆ |

| Taille du plan de marquage | ☆ ☆ ☆ |

| Temps de marquage | ☆ ☆ |

| Marquage blanc à l’intérieur du matériau | ☆ ☆ |

| Marquage sombre à l’intérieur du matériau | NON |

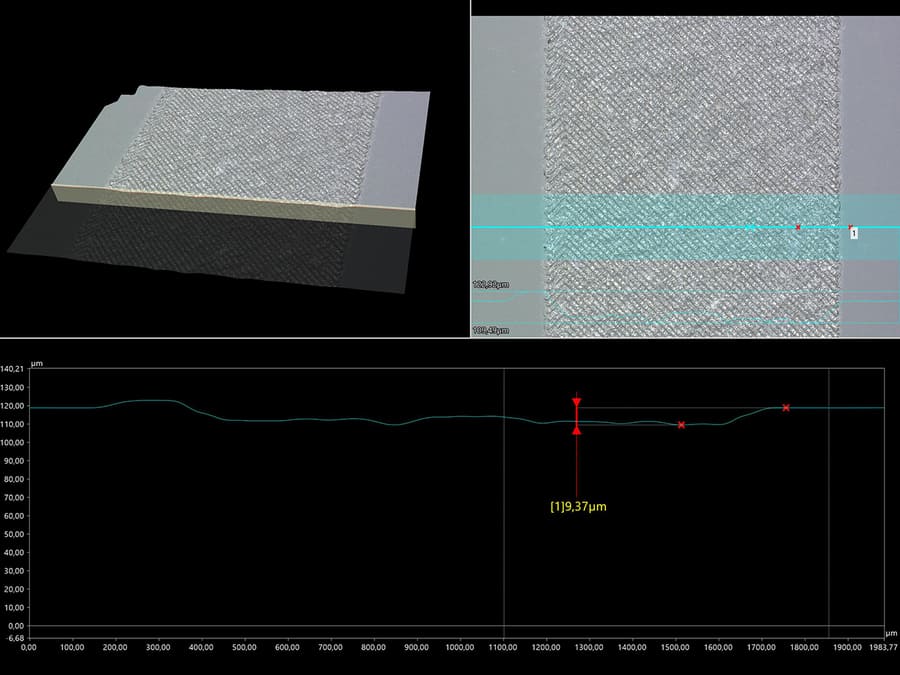

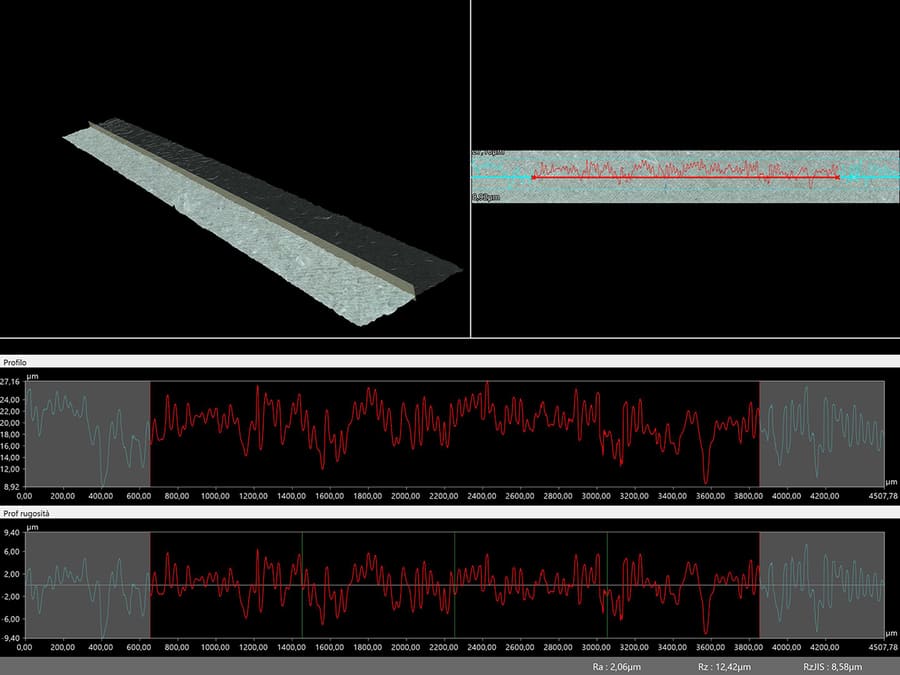

PICO

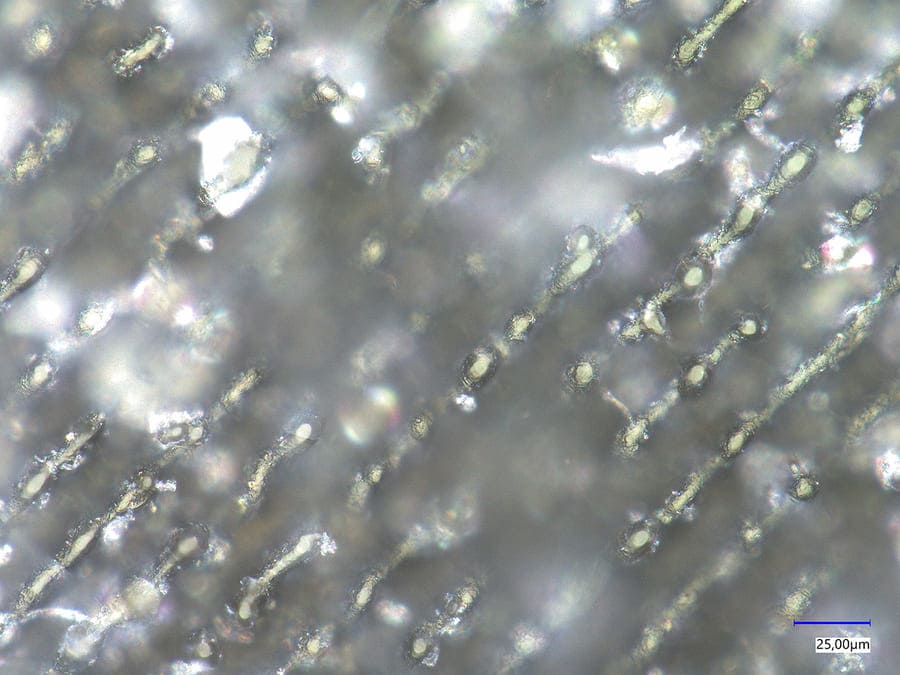

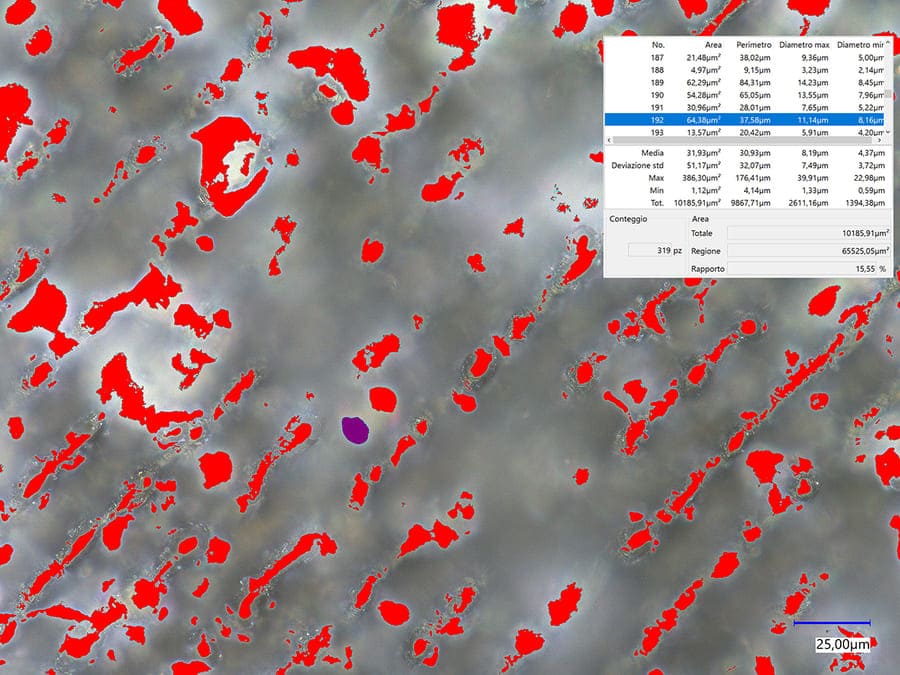

Marquage superficiel

Marquage interne

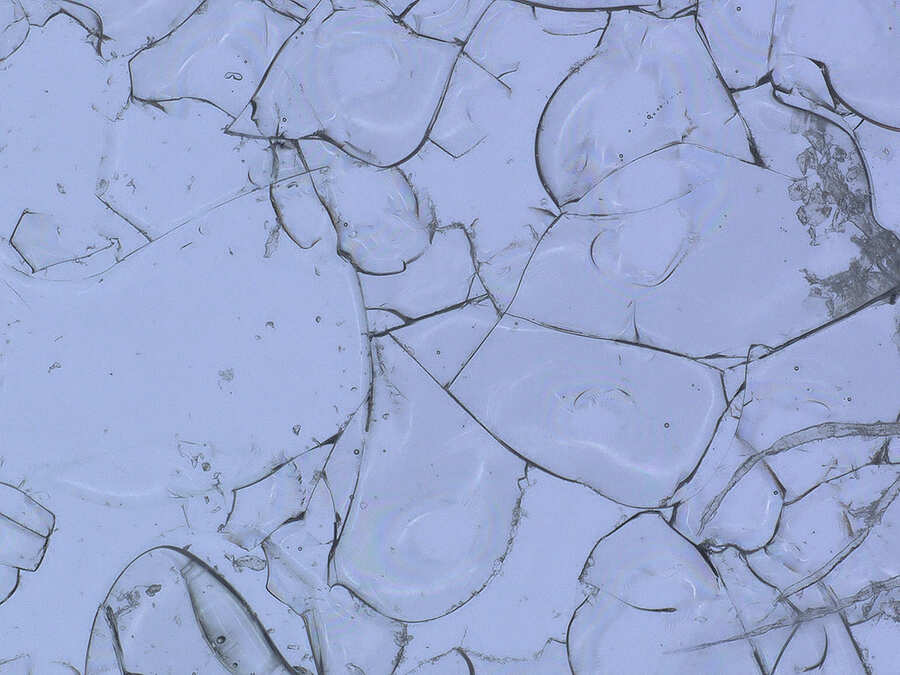

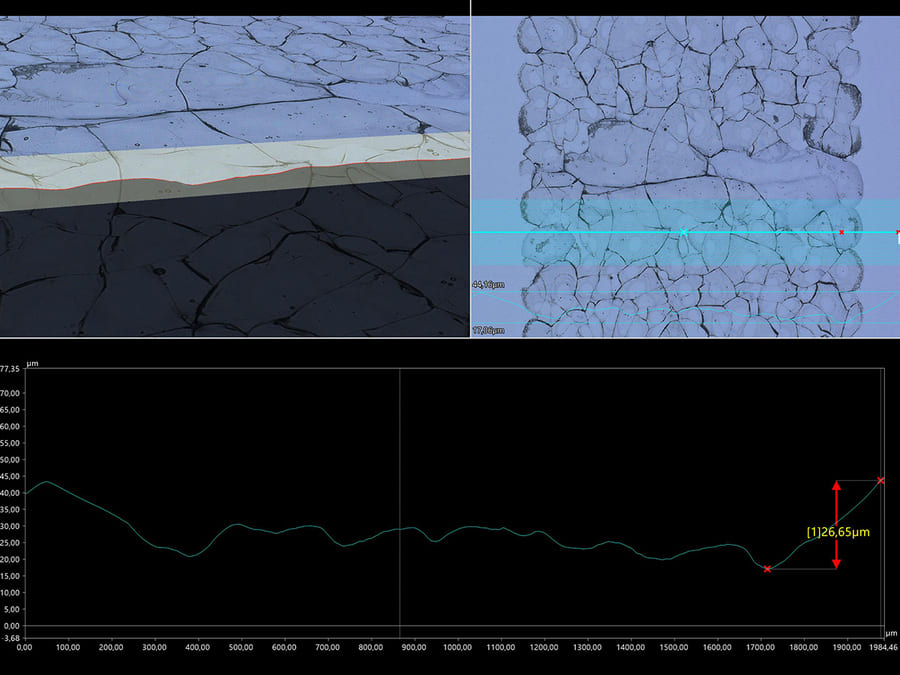

Description des résultats expérimentaux pico burst

Dans le cas de la source Fibre avec des impulsions picosecondes, le marquage est généralement caractérisé par une haute définition et une faible rugosité (Ra=2um et Rz=12um).

En particulier, on constate que les détails des petites sections sont très visibles. Ce type de source est donc recommandé pour réaliser des marquages avec des détails petits et minutieux.

Cela est possible grâce à la faible taille du spot laser, au faible temps de contact avec le matériau et à l’uniformité de la taille des grains sur la surface usinée, qui est d’environ 60 um2.

L’impulsion étant de l’ordre de la picoseconde, toute l’énergie est utilisée pour travailler la surface, ce qui limite la dissipation de chaleur à l’intérieur du matériau. Pour cette raison, la profondeur du profil est faible (10um), se limitant à la surface usinée.

En outre, grâce à la fonction buste dont ce type de source est équipé, il est possible de réaliser des marquages à l’intérieur du matériau en deux tons de couleur (clair et foncé), qui sont dans les deux cas bien définis et uniformes.

En outre, ce type de marquage présente l’inconvénient d’avoir un champ d’action et une profondeur de champ réduits.

| Propriétés | Résultat (1 est le moins bon, 3 est le meilleur) |

| Définition du marquage | ☆ ☆ ☆ |

| Finition de la surface | ☆ ☆ ☆ |

| Taille du spot laser | ☆ ☆ ☆ |

| Taille des grains | ☆ ☆ ☆ |

| Profondeur de champ | ☆ |

| Taille du plan de marquage | ☆ |

| Temps de marquage | ☆ ☆ |

| Marquage blanc à l’intérieur du matériau | ☆ ☆ ☆ |

| Marquage sombre à l’intérieur du matériau | ☆ ☆ ☆ |

Résultats comparatifs

| Propriétés | Résultats CO2 | Résultats UV | Résultat PICO |

| Qualité du marquage | ☆ | ☆☆ | ☆ ☆ ☆ |

| Finition de la surface | ☆ | ☆ | ☆ ☆ ☆ |

| Taille du spot | ☆ | ☆ ☆ | ☆ ☆ ☆ |

| Taille des grains | ☆ | ☆ ☆ | ☆ ☆ ☆ |

| Profondeur de champ | ☆ ☆ | ☆ ☆ ☆ | ☆ |

| Taille du plan de marquage | ☆ ☆ | ☆ ☆ ☆ | ☆ |

| Temps de marquage | ☆ ☆ ☆ | ☆ ☆ | ☆ ☆ |

| Marquage blanc à l’intérieur du matériau | NON | ☆ ☆ | ☆ ☆ ☆ |

| Marquage sombre à l’intérieur du matériau | NON | NON | ☆ ☆ ☆ |