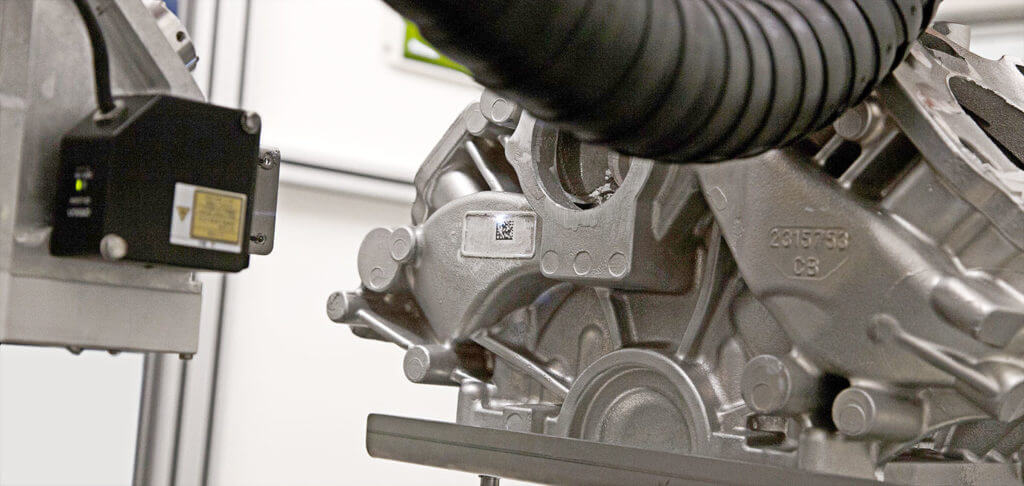

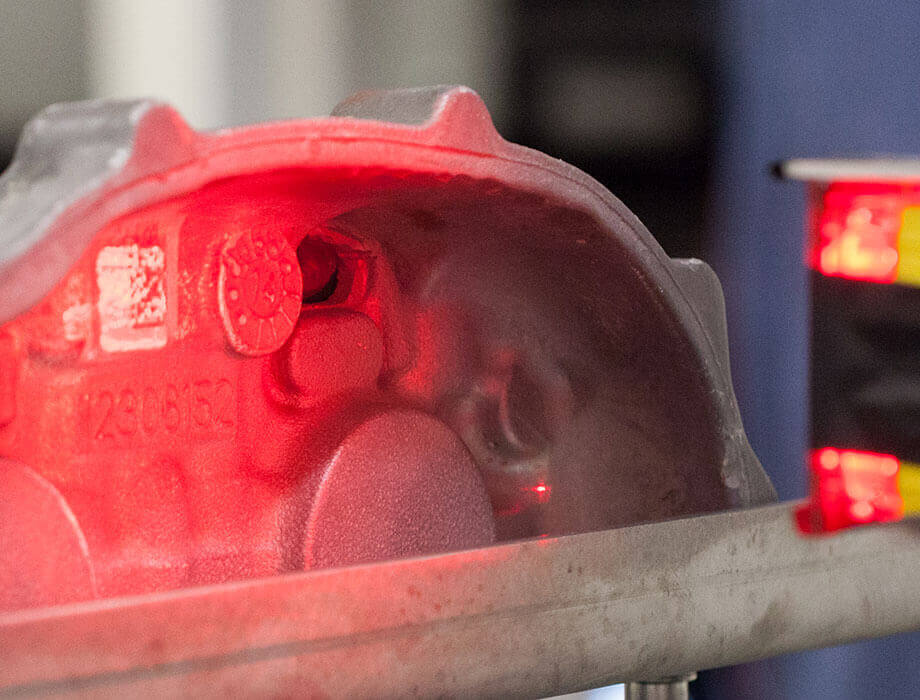

Le système de vision pour la reconnaissance de la zone de marquage est constitué par une caméra solidaire de la tête de marquage qui identifie le rectangle prévu sur la fusion où aura lieur le marquage et permet au laser de s’orienter correctement.

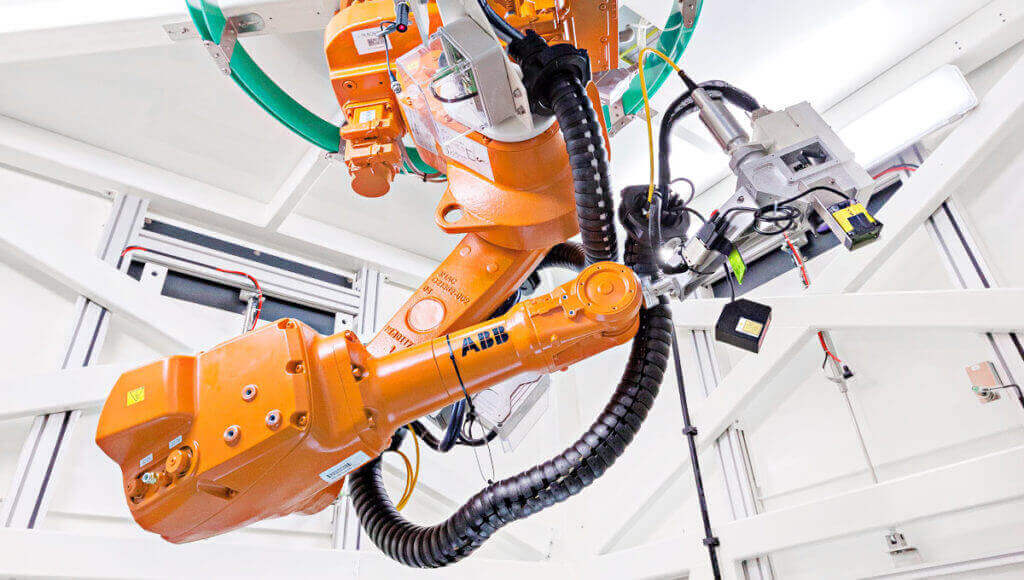

Alors que la fusion entre dans la cellule, le robot place le système 3D pour la scanner entièrement : comme résultat, nous obtenons une photographie complète de la pièce en 3D qui nous permet d’identifier de manière univoque la pièce à l’intérieur de la base de données du marqueur laser. À ce niveau, le logiciel instruit le robot pour lui permettre d’atteindre la position de marquage désirée indépendamment de l’orientation de la pièce sur le plan. Dans le même temps est envoyée au laser la disposition du marquage en actualisant le contenu du Datamatrix avec la donnée prélevé par le système de fabrique de l’entreprise du client. Un moment avant le démarrage du marquage, un système de mesure laser corrige la position du robot pour garantir la mise au point du laser.