Cos’è e come funziona lo Z-Dinamico

Uno degli aspetti cruciali nella manipolazione di un fascio laser è il controllo del punto di fuoco. Questo controllo può essere ottenuto attraverso l’utilizzo di diverse lenti ottiche, consentendo di adattare il fascio alle specifiche esigenze delle loro applicazioni.

Le lenti ottiche sono fondamentali per la manipolazione di un fascio laser. Esse possono convergere o divergere il fascio, influenzando direttamente il suo punto di fuoco.

Una delle tecniche più efficaci per variare il punto di fuoco di un fascio laser è la combinazione di diverse lenti come lenti concave o convesse

Le lenti convesse sono progettate per convergere il fascio, mentre lenti concave hanno l’effetto opposto, defocalizzando il fascio.

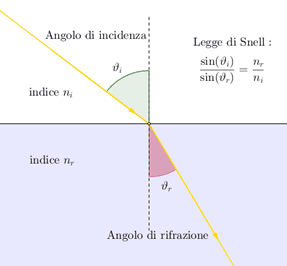

La legge fondamentale della rifrazione, enunciata da Snell, descrive come la luce si comporta quando passa attraverso un mezzo con diverso indice di rifrazione.

Questa legge è essenziale per comprendere come le lenti ottiche possono focalizzare o defocalizzare un fascio laser.

Quando la luce passa attraverso una lente convergente, i raggi convergeranno verso un punto focale. Al contrario, una lente divergente farà sì che i raggi divergano, simulando l’origine da un punto focale virtuale.

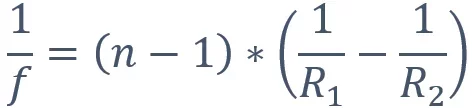

La relazione matematica associata alla formazione dell’immagine attraverso una lente sottolinea la relazione tra la legge di Snell e le proprietà ottiche delle lenti:

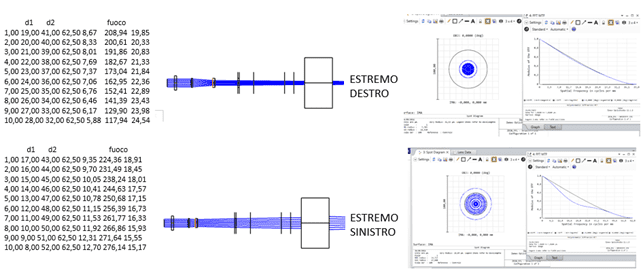

La combinazione di queste lenti offre una sintesi di potenza focale, consentendo di ottenere punti di fuoco precisi e regolabili.

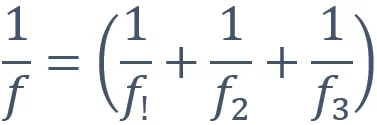

Quando si hanno tre lenti in serie, è possibile calcolare la distanza focale complessiva del sistema lente utilizzando la formula della somma reciproca delle distanze focali.

Questa formula è data da:

In applicazioni più complesse è possibile opportunamente combinare le lenti per consentire variazioni del fuoco anche su lunghe distanze.

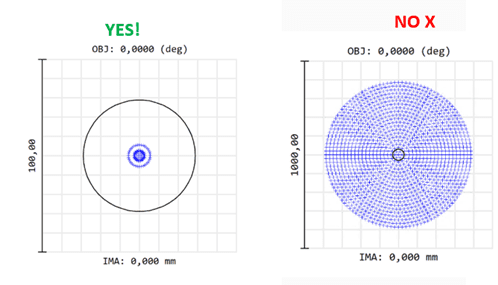

Parametri come la qualità dello spot, la forma, l’M2 e l’MTF sono tutti parametri cruciali per valutare l’efficacia e l’affidabilità di un sistema ottico progettato. L’ottimizzazione di questi aspetti è fondamentale per garantire risultati di alta precisione e coerenza nelle applicazioni laser avanzate.

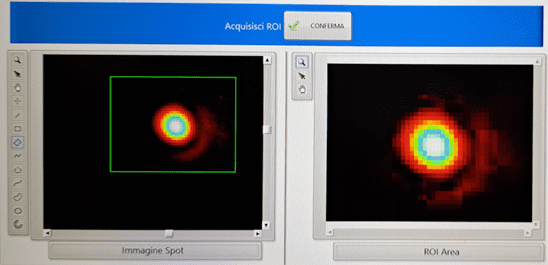

- Un’ottima qualità dello spot è caratterizzata da un profilo di intensità regolare e concentrato.

- La forma dello spot si riferisce alla geometria dell’area illuminata dal fascio laser. In molte applicazioni, si cerca di ottenere uno spot il più possibile simmetrico e uniforme per garantire risultati accurati.

- Nel vasto mondo dell’ottica e della fisica delle particelle, la forma degli spot laser gioca un ruolo cruciale nelle applicazioni pratiche, dall’industria alla ricerca scientifica. Questi spot, spesso descritti con distribuzioni gaussiane.

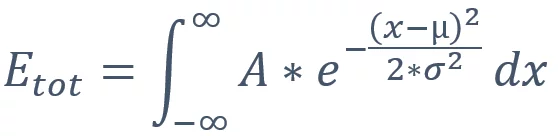

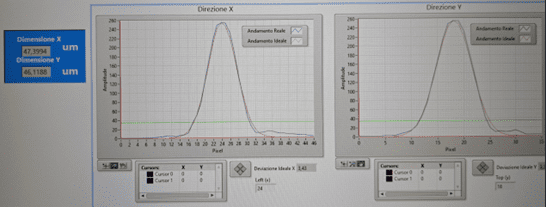

La funzione gaussiana, espressa matematicamente come:

dove A è l’ampiezza massima, μ è il valore medio e σ è la deviazione standard, descrive in modo accurato la forma dell’energia distribuita nello spazio.

L’equazione della forma dell’istogramma gaussiano consente di calcolare il valore di f(x) in qualsiasi punto dello spazio, offrendo una descrizione matematica completa dello spot laser. L’integrazione dell’equazione su tutto lo spazio fornisce l’energia totale.

Poprietà della curva gaussiana sono:

- Simmetria: La gaussiana è simmetrica rispetto al suo valore medio μ, il che implica che la distribuzione è uguale a destra e a sinistra del picco.

- Area sotto la curva: L’area sotto la curva gaussiana è proporzionale all’energia totale dello spot.

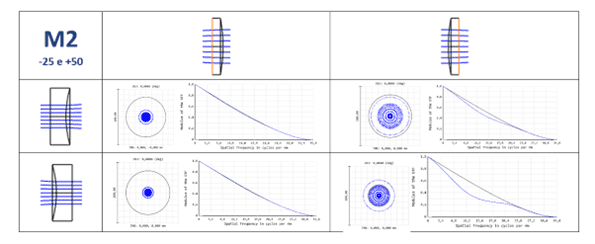

- Il parametro M², o fattore di qualità del fascio, è un indicatore della qualità di un fascio laser. Misura quanto il profilo del fascio si discosta da quello di un fascio gaussiane ideale. Un valore M² di 1 indica un fascio perfettamente gaussiano. Valori superiori indicano una deviazione dal modello ideale. Il fattore M² è particolarmente rilevante quando si considerano le prestazioni di propagazione del fascio su lunghe distanze o quando la collimazione precisa è cruciale.

- La funzione di trasferimento modulata (MTF) è un indicatore della capacità di un sistema ottico di riprodurre dettagli dell’immagine.

Limiti e soluzioni delle marcature/incisioni 3D

Le marcature/incisioni su solidi tridimensionali possono essere realizzate entro due limiti:

Il primo limite è di tipo fisico ed è dato dall’inclinazione del raggio laser.

Infatti, a perpendicolo il raggio laser è caratterizzato da uno spot di dimensione circolare avente la massima quantità di energia e di conseguenza la massima incisività sul materiale; allontanandosi poi da tali condizioni di perpendicolarità, lo spot del laser diventa via via di dimensioni più ellittiche, riducendo la densità di energia e quindi l’incisività sul materiale.

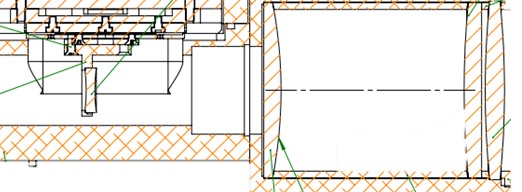

Il secondo limite è di tipo meccanico ed è dato dalla massima corsa possibile dello Z-Dinamico.

Tale corsa dipende dal progetto ottico utilizzato ed in genere assume valori di 35/40mm.

A seconda dei casi, tali limiti possono essere talvolta aggirati mediante l’utilizzo, ad esempio, di un mandrino per la marcatura/incisione su intere superfici cilindriche:

Wrapping e Projection ed Esempio di marcature 3D

Abbiamo sviluppato tecnologie che ci consentono di marcare o incidere su superfici complesse con una precisione geometrica altissima.

Infatti, oltre alla semplice proiezione planare, siamo in grado di avvolgere una qualsiasi grafica piana su un qualsiasi solido tridimensionale, ottenendo così risultati geometricamente estremamente fedeli rispetto a quanto previsto in fase progettuale, realizzando così marcature/incisioni in cui sono assenti le distorsioni geometriche.

Questa tipologia di marcature/incisioni complesse è resa possibile dalla coesistenza di due differenti tecnologie:

- Wrapping 3D à Che ci consente di marcare disegni tridimensionali geometricamente perfetti

- Z-Dinamico à Che ci consente di mantenere il fuoco su tutti i punti della superficie in esame.

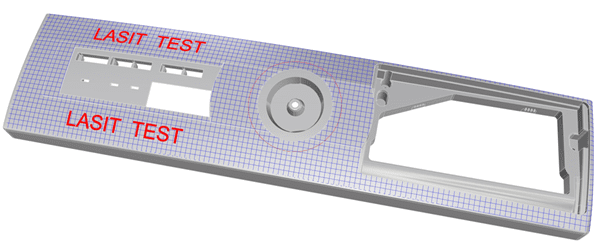

Di seguito alcuni esempi di marcatura 3D:

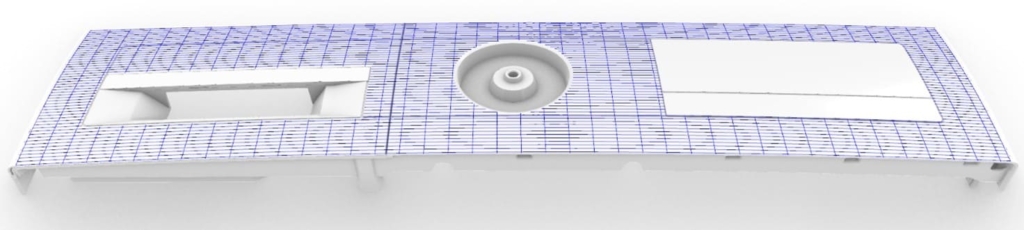

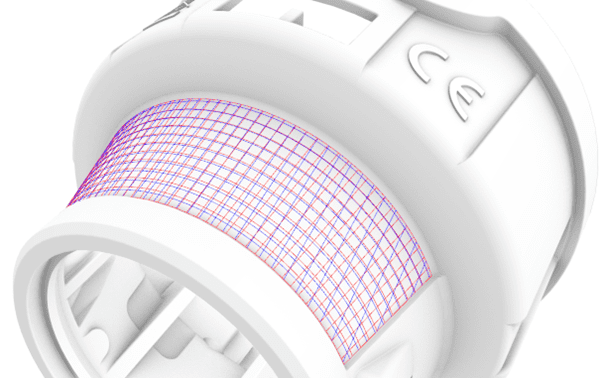

Esempi comparativi tra proiezione e avvolgimento di una griglia su una superficie troncoconica:

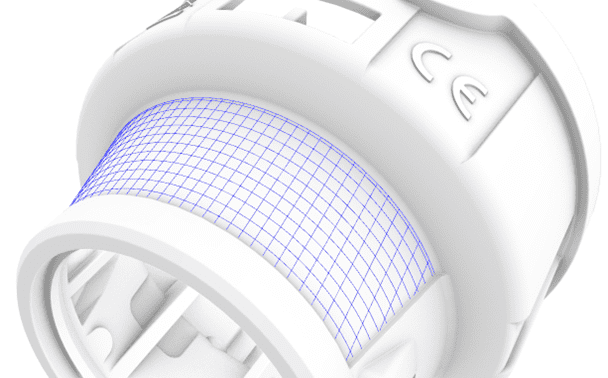

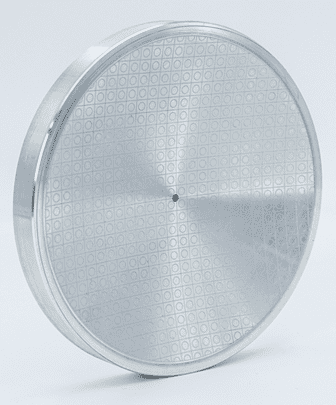

Esempio di marcatura su una superficie semisferica

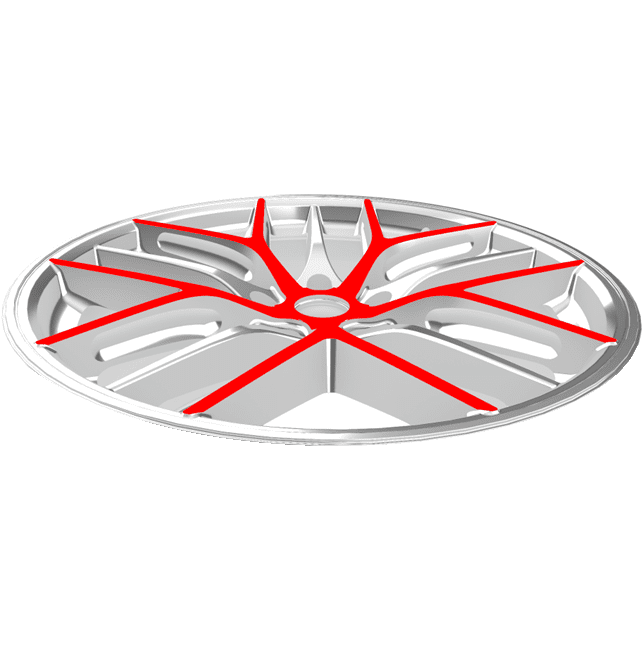

Esempio di de-painting 3D su un cerchione di un’automobile

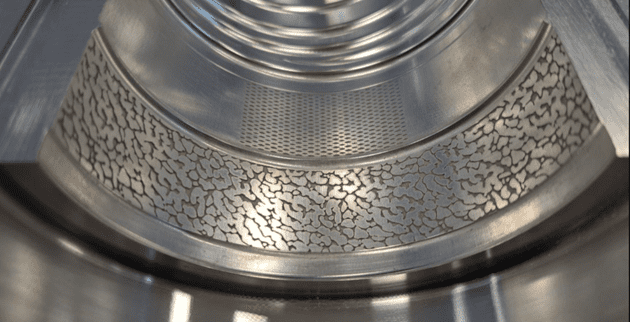

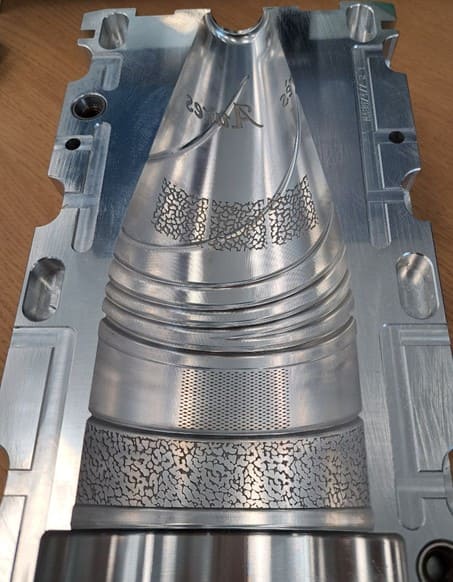

Esempio di incisione 3D di textures e scritte all’interno di uno stampo per bottiglie

Testa a 3 assi per la marcatura 3D: Quando utilizzarla?

Considerando che una testa di scansione a tre assi ha un costo molto più elevato del tradizionale sistema a due assi, è opportuno capire quando ne abbiamo effettivamente bisogno e quando invece ci viene proposta solo per una questione economica.

Come già accennato prima, la sostanziale differenza tra i due sistemi è relativa alla differente tolleranza focale, ovvero alla possibilità di marcare un particolare che, per le sue caratteristiche geometriche, non è sempre alla stessa distanza di fuoco rispetto alla testa laser.

Considerando un’area di marcatura di 100×100 mm, una testa a tre assi ha solitamente una tolleranza di messa a fuoco di circa 40mm, mentre quella tradizionale è limitata ad una tolleranza di circa 2mm. Va specificato che campi di marcatura maggiori consentono una tolleranza di messa a fuoco maggiore.